Üretim Parametreleri

Üretim esnasında kullanılan tüm süre ve ağırlık parametrelerinin değiştirilip kaydedildiği ya da izlenebildiği ekrandır. Aynı tür parametreler bir araya getirilerek belli gruplar altında toplanmıştır. Ekran tablosal bir yapıdadır. Ekranın solunda grup adları vardır. Seçilen gruba ait parametreler sağ tarafta görüntülenir.

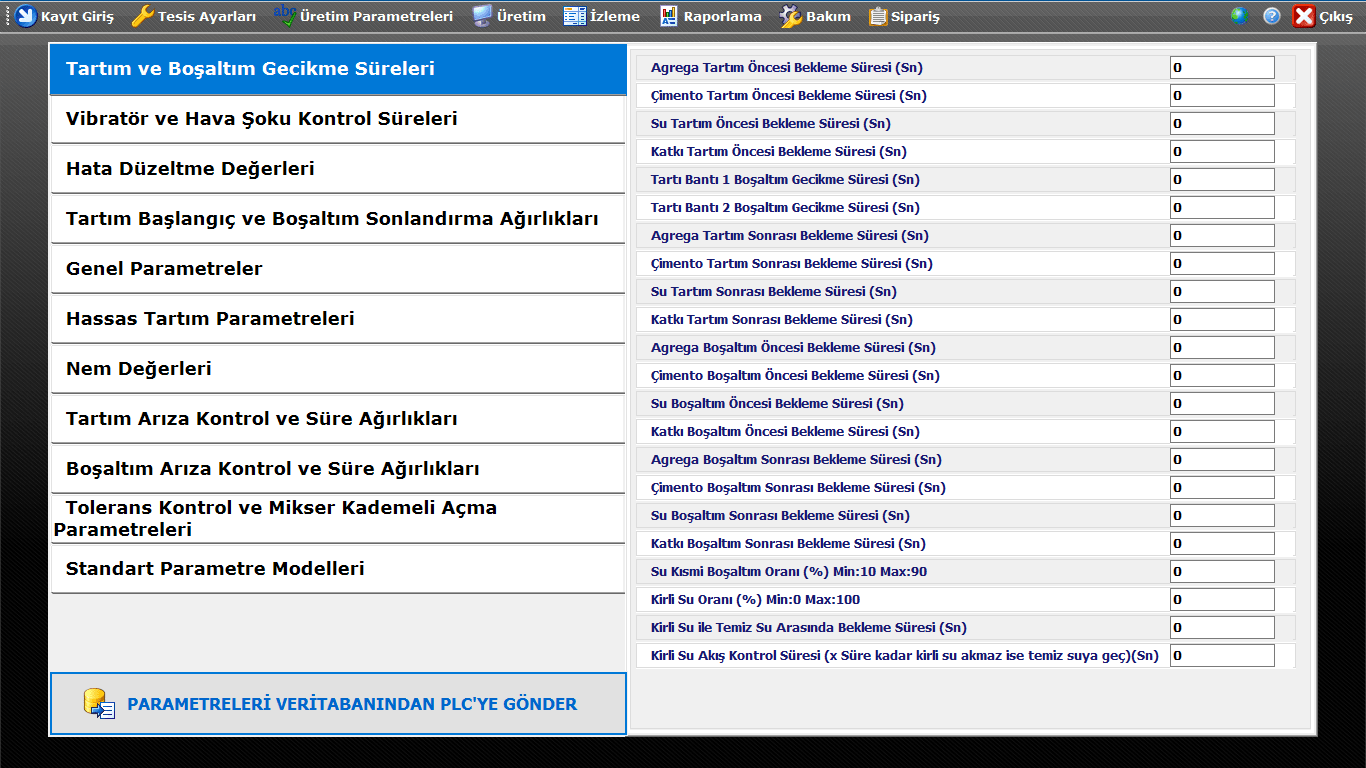

Tartım ve Boşaltım Gecikme Süreleri

Agrega, Çimento, Su ve Katkı Tartım Öncesi ve Sonrası Bekleme Süreleri

Bir sonraki periyodun tartım işlemi, bir önceki tartılmış malzemenin boşaltım işleminden hemen sonra yapılmakta, tartılmakta olan malzemenin de belirli bir yerden kantara akışı söz konusu olmaktadır. Bu nedenlerden ötürü, gerek boşaltım gerekse de tartım işlemleri kantarlarda salınımlar oluşturmaktadır. Sistem, tartım öncesi ve sonrası kantarda oluşan salınımların giderilmesi amacıyla parametrik olarak girilen saniye kadar beklemenin ardından ölçüm alma işlemlerine başlamaktadır.

Bir başka deyişle; bu sürelerin kullanım amacı: makine aksamının kantarlar üzerinde oluşturduğu mekanik titreşimlerin ölçümlerde oluşturacağı etkiyi mümkün olduğunca azaltmaktır.

Agrega, Çimento, Su ve Katkı Boşaltım Öncesi ve Sonrası Bekleme Süreleri

Boşaltım işlemleri, kantar ağırlıkları Boşaltım Sonlandırma Limit Ağırlığı’nın altına düşer düşmez sonlandırılır. Ancak boşaltımda oluşan sarsıntılar nedeniyle ağırlık değerinin bir an için limitin altında sezilmiş ve kantar içinde kalmış bir miktar malzeme daha olabileceği düşüncesiyle boşaltım kapak ya da klapeleri kapatılmadan, bantlı agrega sistemlerinde bant durdurulmadan önce bir süre daha bekleme verilebilir.

Biriktirme bunkeri olmayan sistemlerde Çimento, Su ve Katkı boşaltımlarına, Agreganın Tartı Bantından Miksere kadar ulaşması için geçen süre kadar gecikme süresi girilmelidir. Bu sayede Mikser içerisine Agrega, Çimento, Su ve Katkı aynı anda girmiş olur.

Vibratör ve Hava Şoku Süreleri

Agrega Vibrasyon Kontrol ve Vibrasyon Uygulama Süreleri

Sistem, agrega gözlerinden yapılan tartımlarda “Süreye Bağımlı Akış Kontrolü” yapar. Akış miktarı, kontrol parametreleri çerçevesinde yetersiz görülürse akışın artırılması amacıyla belirlenen süre zarfında otomatik olarak vibrasyon uygulanır.

Tartı Bantı Vibrasyon Uygulama ve Bekleme Süreleri

Tartı Bantı boşaltımı yapılırken kefeler üzerinde yapışması muhtemel malzemenin de dökülerek hızlı bir boşaltımın sağlanabilmesi amacıyla vibrasyon uygulanır. Bu vibrasyon, mekanik yıpranmanın önüne geçmek için boşaltım başlar başlamaz sürekli olarak değil, boşaltımın sonlanmasına doğru başlayıp, uygula-bekle şeklinde devam eden ve boşaltımla birlikte sonlanan bir metod halinde uygulanır. Vibrasyonun aralıklı olarak uygulanmasına kantar ağırlığı, Tartı Bantı Vibrasyon Kontrol Ağırlığı’nın altına düşer düşmez başlanır.

Çimento Bunkeri Vibrasyon Uygulama ve Bekleme Süreleri

Çimento Bunkeri boşaltımı yapılırken yapışması muhtemel malzemenin de dökülerek hızlı bir boşaltımın sağlanabilmesi amacıyla vibrasyon uygulanır. Bu vibrasyon, mekanik yorulmanın önüne geçmek için boşaltım başlar başlamaz sürekli olarak değil, boşaltımın sonlanmasına doğru başlayıp, uygula-bekle şeklinde devam eden ve boşaltımla birlikte sonlanan bir metod halinde uygulanır. Vibrasyonun aralıklı olarak uygulanmasına kantar ağırlığı, Çimento Bunkeri Vibrasyon Kontrol Ağırlığı’ nın altına düşer düşmez başlanır.

Biriktirme Bunkeri Vibrasyon Uygulama ve Bekleme Süreleri

Bu parametreler Biriktirme Bunkeri Boş sinyalinin kullanıldığı ve kullanılmadığı sistemlere göre farklılık gösterir.

Boş sinyalinin kullanıldığı sistemlerde; boşaltımın başlamasından itibaren Vibrasyon Kontrol Süresi sonunda halen Boş sinyali algılanmamışsa, algılanıncaya dek Uygulama ve Bekleme sürelerine bağlı olarak vibrasyon uygulanır ve beklenir.

Boş sinyal sistemi kurulu değilse; boşaltımın başlamasından itibaren Vibrasyon Kontrol Süresi tamamlanınca boşaltım sonlanıncaya kadar Uygula-Bekle yöntemiyle vibrasyon uygulanır.

Biriktirme bunkeri olmayan sistemlerde bu parametreler kullanılmamaktadır.

Çimento Hava Şoku Uygulama ve Bekleme Süreleri

Çimento tartımı sırasında malzeme akışını hızlandırabilmek için siloların alt konik kısmına verilen hava şokunun (kaynatma) düzenlendiği parametrelerdir. Bu hava şoku, nemlenmeden ötürü oluşacak taşlaşmanın önüne geçilmesi için sürekli değil Uygulama süresi kadar silolara hava verilmesi, Bekleme süresi kadar hava şokunun durdurulması şeklindedir.

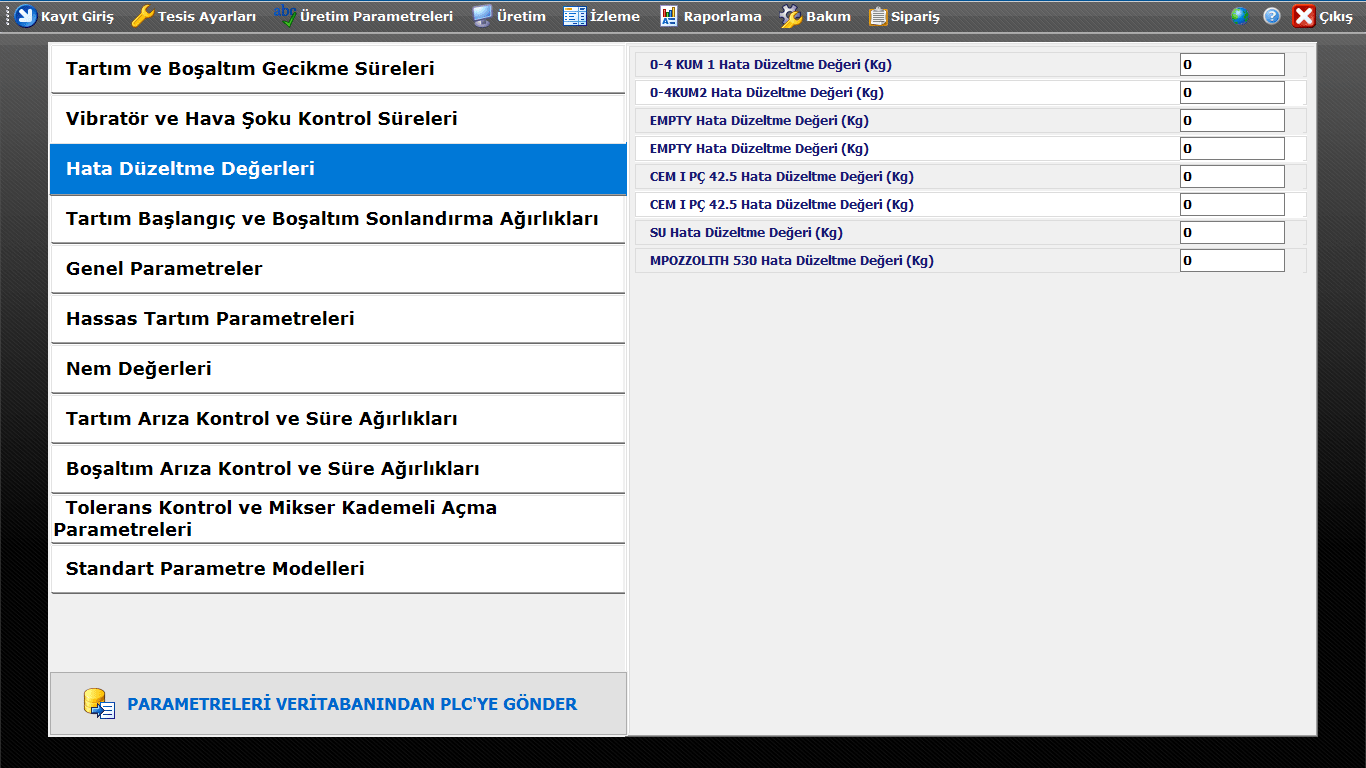

Hata Düzeltme Kontrol Değerleri

Agrega, Çimento, Su ve Katkı Hata Düzeltme Sınır Değerleri

Tüm malzemelerin tartımları, belli bir yükseklikten kantarlara akış şeklinde gerçekleşmektedir. Dolayısıyla kantar indikatörleri tarafından hedef kilolara ulaşıldığı sezilerek kapaklar (helezon yada vanalar) kapatılsa dahi havada asılı bir sütun halini almış olan son malzeme de kantara düşecek ve istenen kilolardan daha fazla miktar alınarak hata yapılmasına sebep olacaktır. bu yüzden sistem ideal çalışma koşullarında yani her periyotta sabit akış hatası olduğu düşünüldüğünde bir sonraki periyotta bir öncekinde yapılan hata kadar eksik malzeme alarak toplamda hatasını tolere edebilecektir.

Ancak nem, sıkışma ve oturma gibi çeşitli nedenlerden ötürü malzemelerin yapısında oluşan değişkenlik, pnömatik kapak yada vana sistemlerindeki basınç farklılıkları gibi etkenler malzeme debilerini etkilemekte ve her defasında havada asılı kalan bu miktar da değişkenlik göstermektedir.

Bu yüzden sistem, periyotlar boyunca yapılan hata sonuçlarına uyguladığı algoritmalar sonucunda malzeme akış karakteristiklerini hesaplayarak parametrelerde yer alan Hata Düzeltme Değerlerini otomatik olarak değiştirir. Bu değişimin mekanik sistemde oluşan hatalar (pnömatik arızalar, yabancı cisimlerin sıkışması nedeniyle kapakların kapanamaması) nedeniyle kontrol dışı artmaması için hata düzeltme değerlerine tartılacak değerlerin belirli oranı kadar üstten sınırlama konulabilmektedir. Bu değerlerin alt sınırlaması ise sıfırdır, bir başka deyişle yapılan hata değerleri hiçbir şekilde negatife inememektedir.

Agrega, Çimento, Su ve Katkı Hata Bölüm ve Çarpım Parametreleri

Hata Düzeltme Değerlerinin hesaplanma algoritmasında kullanılan parametrelerdir. İstenen hedef kilolardan sürekli olarak eksik yada fazla tartılıyor olması bu parametreler ile düzeltilebilir. Çarpım / Bölüm oranı büyüdüğünde artı yöndeki fazlalıklar, oran küçüldüğünde ise hata oluşturan eksik miktarlar aşağı çekilebilecektir. Tartım birimlerinin hata karakteristiklerine göre bu değerler; 2/3, 1/5 gibi değerlere ayarlanır.

Agrega, Çimento, Su ve Katkı Kantar Üst Sınır Değerleri

Kantarlar için taşma kontrollerinin yapıldığı parametrelerdir. Bir başka deyişle; üretim esnasında üzerinde tartım yapılan herhangi bir kantar değeri burada girilmiş olan parametrik değeri aştığı anda ilgili tartım durdurularak kullanıcı uyarılır.

Bu parametreler, kantar indikatörlerinin kalibrasyon değerlerini yansıtmak zorunda değildir. Örnek olarak; 3000 kg.a kalibreli bir agrega kantarında, tüm reçeteler ve mikser kapasitesi göz önüne alındığında tartılacak en büyük ağırlık 2600 kg.’ı geçmiyor ise sağlıklı bir kontrol için parametre olarak 2600-2700 değerleri girilebilir.

Hata Düzeltme Değerleri

Tüm malzemelerin tartımları, belli bir yükseklikten kantarlara akış şeklinde gerçekleşmektedir. Dolayısıyla kantar indikatörleri tarafından hedef kilolara ulaşıldığı sezilerek kapaklar (helezon yada vanalar) kapatılsa dahi havada asılı bir sütun halini almış olan son malzeme de kantara düşecek ve istenen kilolardan daha fazla miktar alınarak hata yapılmasına sebep olacaktır. Bu yüzden sistem ideal çalışma koşullarında yani her periyotta sabit akış hatası olduğu düşünüldüğünde bir sonraki periyotta bir öncekinde yapılan hata kadar eksik malzeme alarak toplamda hatasını tolere edebilecektir.

Ancak nem, sıkışma ve oturma gibi çeşitli nedenlerden ötürü malzemelerin yapısında oluşan değişkenlik, pnömatik kapak yada vana sistemlerindeki basınç farklılıkları gibi etkenler malzeme debilerini etkilemekte ve her defasında havada asılı kalan bu miktar da değişkenlik göstermektedir.

Bu yüzden sistem, periyotlar boyunca yapılan hata sonuçlarına uyguladığı algoritmalar sonucunda malzeme akış karakteristiklerini hesaplayarak söz konusu Hata Düzeltme Değerlerini otomatik olarak değiştireceğinden ilgili değerlere kullanıcının müdahale etmesine gerek kalmayacaktır.

Bu değişimin mekanik sistemde oluşan hatalar (pnömatik arızalar, yabancı cisimlerin sıkışması nedeniyle kapakların kapanamaması) nedeniyle kontrol dışı artmaması için hata düzeltme değerlerine üstten sınırlama konulabilmektedir. Bu değerlerin alt sınırlaması ise sıfırdır, bir başka deyişle yapılan hata değerleri hiçbir şekilde negatife inememektedir.

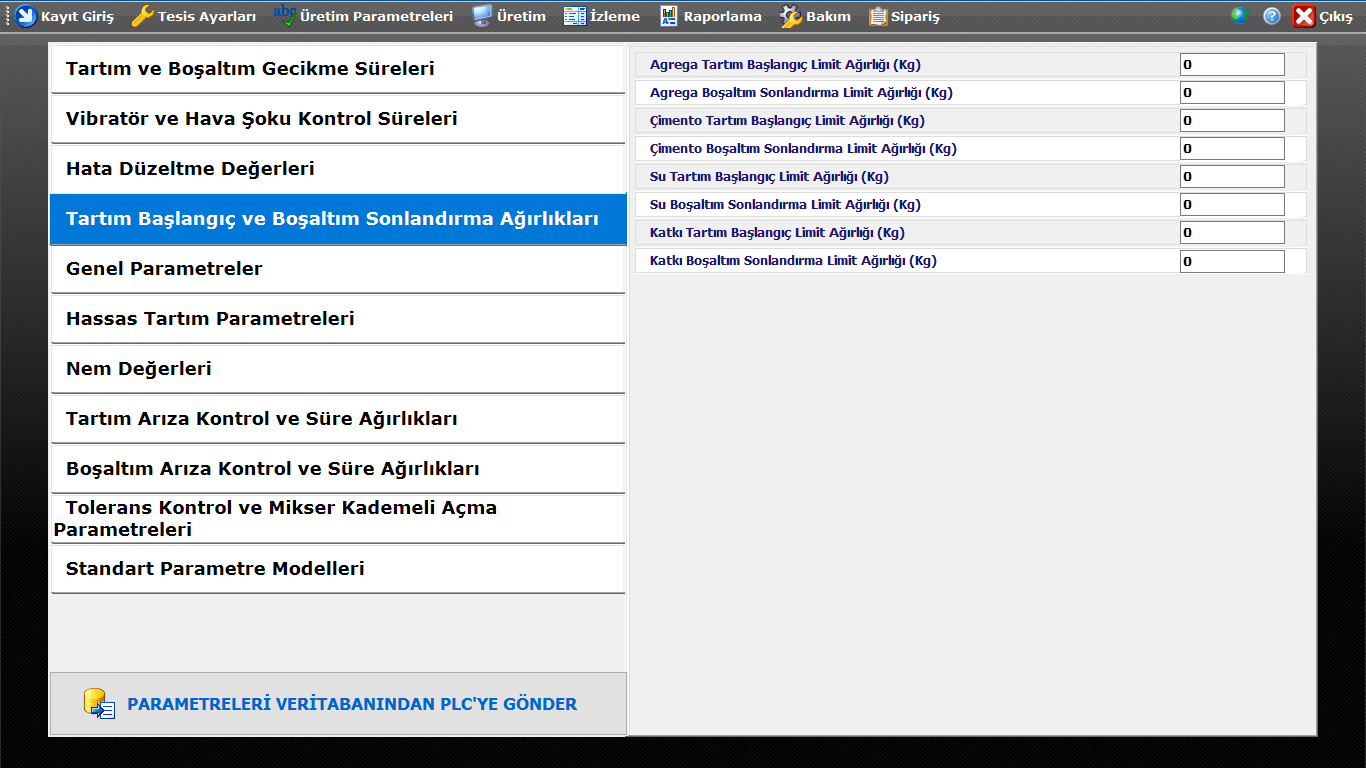

Tartım Başlangıç ve Sonlandırma Ağırlıkları

Agrega, Çimento, Su ve Katkı Tartım Başlangıç Limit Ağırlıkları

Üretime ait ilk tartımlara başlanmadan önce tüm kantarlar için dara kontrolü yapılır. Bu kontrol, daha önceden manuel olarak tartılmış yada bir arıza yüzünden iptal edilmiş geçmiş üretime ait kantarlarda kalmış olabilecek malzemelerin ürün kıvamında oluşturabilecekleri sorunları önleyebilmek için yapılmaktadır.

Kantarlarda ilgili kantar için belirlenen ağırlık değerinden yüksek miktarda malzeme olması durumunda kullanıcı uyarılarak o kantar için malzeme tartımı yapılmayacaktır.

Problemin giderilebilmesi için; eğer kantardaki malzeme kabul edilebilir bir ağırlıkta ise kantar indikatörü sıfırlanarak o anki değer dara olarak sisteme tanıtılıp tartım işlemlerine başlanabilir. İkinci bir yöntem ise bu parametre değerinin kantardaki malzeme miktarının üzerinde bir değere getirilmesidir. Ancak miktarın ürün kıvamını bozabileceği düşünülüyorsa üretim iptal edilmeksizin malzeme manuel olarak boşaltılmalı ve üretime kalındığı yerden devam edilmelidir.

Agrega, Çimento, Su ve Katkı Sonlandırma Limit Ağırlıkları

Kantar boşaltımları, süre ile değil kantar ağırlıklarının kontrolü sonucunda sonlandırılır. Kantar ağırlıkları, Sonlandırma Limit Ağırlıklarının altına düşer düşmez tartı bantı durur, bunker klapeleri kapatılır.

Kantar ağırlığı ilgili parametrik değerin altına düşmedikçe bant durmayacak yada klape kapatılmayacak. Kantarlarda oluşabilecek olası malzeme yapışması gözönünde bulundurularak ilgili birimin temizlenme işlemi ertelenecekse basit bir şekilde kantar indikatörü sıfırlanabilir ya da buradaki parametrik değer kantar ağırlığının üzerine çıkarılabilir.

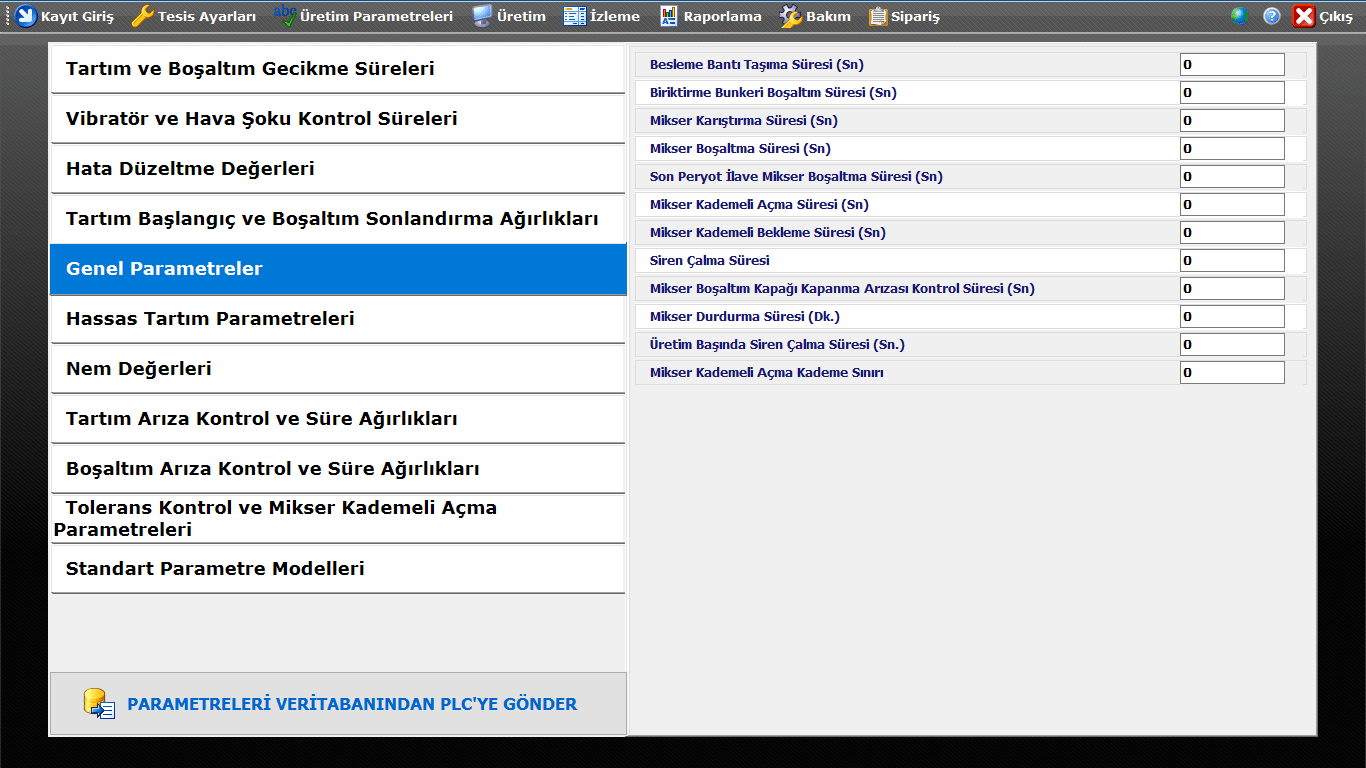

Genel Parametreler

Besleme Bantı Taşıma Süresi

Tartı Bantları boşaldıktan sonra dikey Besleme Bantı üzerindeki malzemenin tamamının Agrega Biriktirme Bunkerine boşalması için beklenen süredir. Bir başka deyişle tartı bantları durur durmaz bu süre kadar beklendikten sonra Biriktirme Bunker Kapağı Aç komutu üretilir.

Bu sürenin 4 ile 5 sn. gibi bir değere ayarlanması durumunda Besleme Bantının üzerindeki malzeme tam olarak boşalmadan Biriktirme Bunker Kapağı açılacak, Biriktirme Bunkeri tamamen boşalırken Besleme Bantı da boşalmış olacaktır. Böylece iki ayrı birimin boşalma süreleri birbiriyle kesişeceği için üretim zamanı düşürülerek sistem kapasitesinin artışı sağlanacaktır.

Biriktirme bunkeri olmayan sistemlerde agrega tartımı bittiğinde diğer birimler de tartımlarını bitirmiş ise malzemeler için boşaltım komutları üretilir.

Biriktirme Bunkeri/Kova Boşaltım Süresi:Biriktirme bunkeri içinde toplanan agreganın tamamının boşalması için gerekli olan süredir. Bu süre Bunker Kapağının Açık sinyalinin algılanması ile başlar, süre bitiminde kapak kapatılır.

Kovalı agrega boşaltım sistemlerinde kova içindeki malzemenin boşaltım süresi de bu parametre ile tayin edilir. Süre, “Kova Yukarı İstasyonda” sinyalinin alınması ile başlar ve süre bitiminde kova aşağı doğru hareketine başlar.

Siren Çalma Süresi

Üretime ait son mikser kapağının kapatılması ile birlikte, sistem yapılan üretiminin bittiğini siren çalarak duyurur. Parametrik olarak girilen bu değer Üretim Sonu Sireninin ne kadar süre ile çalacağını belirler.

Miksersiz sistemler için son periyoda ilişkin boşaltımların tümü sonlandığında (agrega için besleme bantı taşıma süresinin sonlanması beklenir) siren çalmaya başlayacaktır.

Mikser Karıştırma Süresi

Her periyodun sonunda mikserin içine boşaltılan malzemelerin, mikser içerisindeki karışma süresidir. Agrega, çimento, su ve katkının mikser içine boşaltımları birbirine göre gecikmeli yapılabildiği için karışım süresi, malzemeler için boşaltım izni üretildiği anda işlemeye başlar. Dolayısıyla mikser karışım süresi, tüm malzemelerin boşaltım gecikmelerini ve mikser içine boşaltım sürelerini içine alır.

Miksersiz sistemlerde bu parametre kullanılmamaktadır.

Mikser Boşaltım Süresi

Mikser içerisindeki karışmış malzemenin tamamının boşaltılması için gerekli olan süredir. Mikser Kapağı Açık sinyali alınır alınmaz işlemeye başlar. Bu süre sonlansa dahi Mikser Boş sinyali algılanmazsa Mikser Kapağını Kapat komutu verilmez.

Mikser kapağının kademeli açılması için geçen sürenin de boşaltım süresine dahil olduğu düşünülmelidir.

Miksersiz sistemlerde bu parametre kullanılmamaktadır.

Mikser Kapağı Kademeli Açış Uygulama ve Bekleme Süresi

Mikser içindeki karışımın transmiksere boşaltımı için kapak açıldığında aniden boşalarak transmikser ağzında taşma, sıçrama yada tıkanma yaratmaması amacıyla kapaklar kademeli olarak açtırılabilir. Bu kademeli açılış, adımlar halinde kapağın belirli bir süre açılıp belirli bir süre bulunduğu pozisyonda beklemesi şeklinde tanımlanabilir. İşlem, karışım safhası tamamlandığında verilen Mikser Kapağını Aç komutuyla devreye girer. Mikser kapağı Uygulama Süresi kadar açıldıktan sonra Bekleme Süresi kadar bulunduğu pozisyonda bekler ve daha sonra tekrar Uygulama Süresi işleme girer. Bu işlem kapak tamamen açılana bir başka deyişle Mikser Kapağı Açık sinyali algılanana dek tekrarlanarak devam eder.

Miksersiz sistemlerde ve kapak sistemi pnömatik(tek egsozlu) olan tesislerde bu parametre kullanılmamaktadır.

Kova Taşıma Süresi

Kovalı agrega boşaltım sistemlerinde kovanın aşağı ve yukarı istasyon arasındaki hareketinde sıkışma yada zorlanmadan oluşabilecek yavaşlama yada durma problemlerinde motor aksamını koruma altına almak amacıyla parametrik olarak belirlenen emniyet süreleri tayin edilebilmektedir.

Bu süreler zarfında kovanın, bir istasyondan diğerine ulaşamaması durumunda kova motoru durdurulur ve alarm ile kullanıcı uyarılır. Arıza giderildikten sonra üretim, iptal edilmeksizin kaldığı yerden devam ettirilebilir. Bu süreler kovanın normal çalışma koşullarında istasyonlar arası hareket sürelerinden 1 veya 2 sn. fazla olarak toleranslı verilirse sağlıklı bir kontrol mekanizması oluşturulabilir.

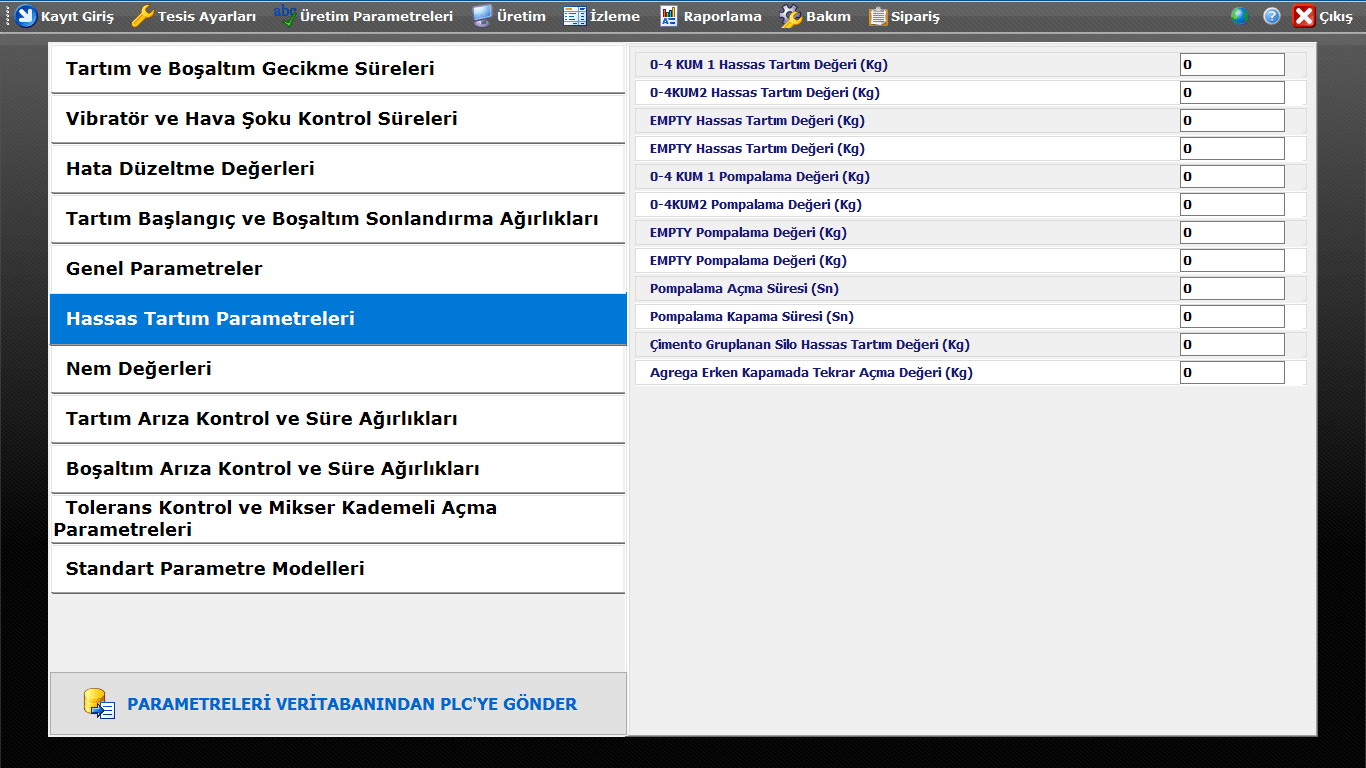

Hassas Tartım Parametleri

Tartımlarının hatasız yapılabilmesi için sistemde yer alan bazı tartım birimlerine hassas tartım özelliği kazandırılmıştır. Bunun için, her agrega bunkerinde en az iki adet kapak olması gerekir.

Çalışma prensibi ise; zaman kazanmak amacıyla tartıma büyük miktarda akışın sağlanmasıyla başlanması ve burada belirlenen parametre değerinde tartılacak malzeme kaldığında mümkün olan en az akış miktarıyla hatasız olarak istenen hedef kilograma ulaşmak şeklinde açıklanabilir.

Bu işlem agrega için, tartıma her iki kapaktan başlanıp geri kalan hassas tartım değerinin birinci kapak olmaksızın yalnızca ikinci kapaktan devam edilmesi, şeklinde de açıklanabilir.

Hassas Tartım Değerlerinin, tartılması gerekli değere eşit ya da bu değerlerden yüksek olması durumunda tartımın tamamı ikinci kapaktan yapılacaktır. Bu durumda elbette ki tartım hassasiyeti oldukça yükselecek ancak üretim süresi artacağından sistem kapasitesi düşecektir.

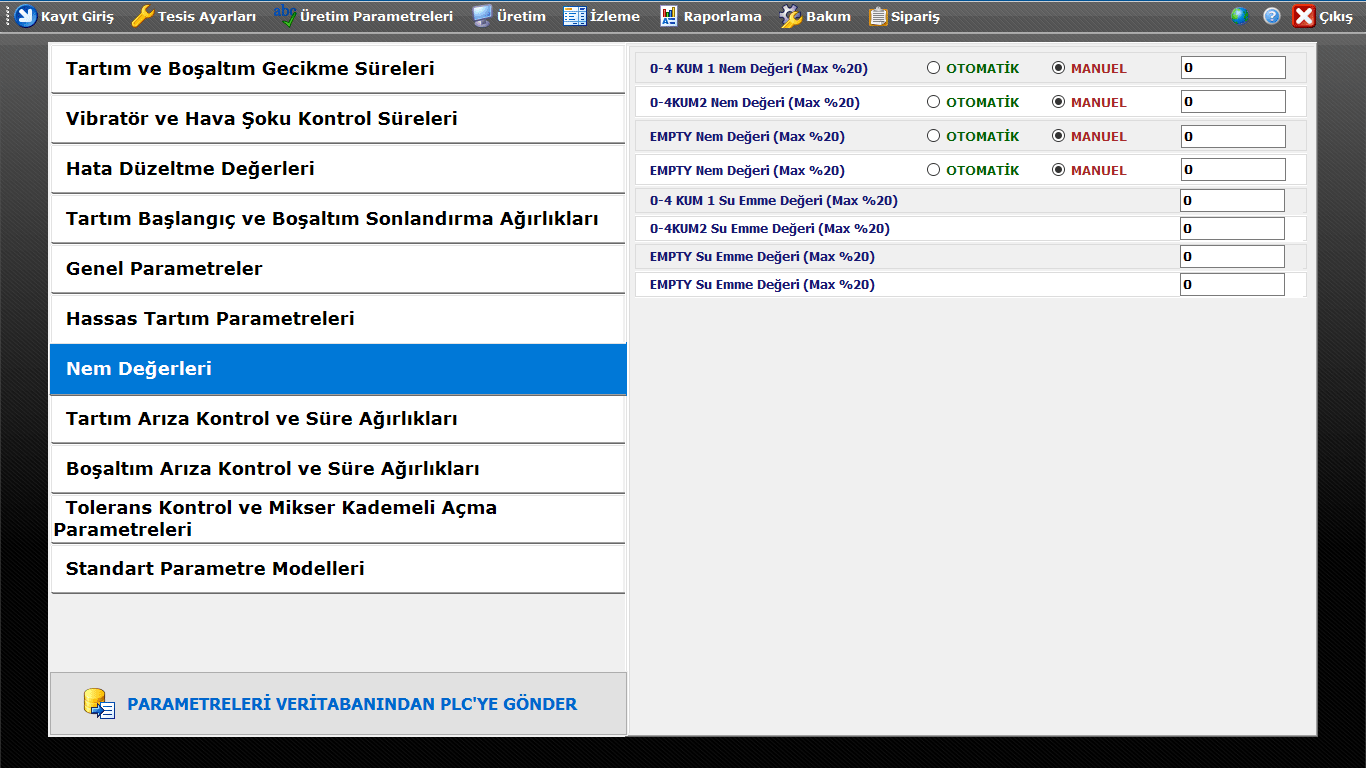

Nem Değerleri

Agregalar için manuel nem değerlerinin (maksimum %20) yüzdelik olarak girilebildiği ve otomatik nem sensöründen gelen nem değerlerinin izlenebildiği ekrandır.

Nem kontrolünün işleyişi ; üretim sırasında agregaya girilen yüzdelik değer kadar Agrega miktarı arttırılır aynı miktarda su azaltılır ve böylelikle betonun toplam ağırlığı korunarak istenilen beton kıvamı yakalanmış olur.